Introduction

L’objectif de cette exploration (OPT-1) est de vous montrer, à propos d'un exemple simple, comment peut être mise en application la méthode du pincement pour optimiser un réseau de chaleur.

Précisons qu'une seconde exploration dirigée (OPT-2) porte sur l'utilisation de la méthode du pincement pour optimiser les niveaux de pression et les débits dans un cycle combiné à deux niveaux de pression.

Nous opèrerons ici en deux étapes :

- identification de l'objectif énergétique par minimisation du pincement

- construction du réseau d'échangeurs optimisé

Brève présentation du modèle de réseau de chaleur

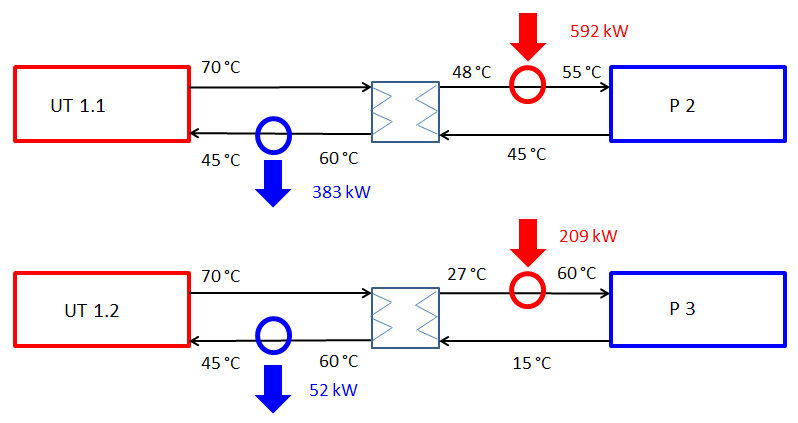

Ce schéma présente le réseau de chaleur interne d'une usine agro-alimentaire que l'on cherche à optimiser en utilisant la méthode du pincement.

Le réseau de chaleur sert à assurer la fourniture en

chaleur de deux postes :

Le réseau de chaleur sert à assurer la fourniture en

chaleur de deux postes :

- le poste P 2, où on a besoin de 73 m3/h d'eau chaude à 55 °C, qui en ressort à 45 °C

- le poste P 3, où on a besoin de 5,5 m3/h d'eau chaude à 60 °C, qui en ressort à 15 °C

Il peut récupérer de la chaleur en provenance deux sources :

- l'unité de traitement UT 1.1, où on dispose de 22 m3/h d'eau chaude à 70 °C, que l'on doit refroidir à 45 °C

- l'unité de traitement UT 1.22, où on dispose de 0,8 m3/h d'eau chaude à 70 °C, que l'on doit refroidir à 45 °C

Dans l'installation existante, des compléments de chaleur sont apportés sur les deux circuits d'utilisation des calories.

La puissance d'appoint totale à fournir dans l'installation existante est de 592 + 209 = 801 kW.

L'objectif de l'étude est d'essayer de la réduire. C'est ce que l'on appelle les utilités chaudes.

Comme les deux fluides chauds ne sont pas complètement refroidis, il faut dépenser une puissance de refroidissement 383 + 53 = 436 kW.C'est ce que l'on appelle les utilités froides.

L'objectif de l'étude est d'essayer de réduire ces deux valeurs

Nous commencerons par regarder quelles sont les améliorations qu'il est possible de faire sans toucher à la structure de l'installation, c'est à dire en jouant uniquement sur les échangeurs de chaleur et les utilités.

Nous commencerons donc par étudier un modèle du réseau existant réalisé sous Thermoptim.

Ce n'est que dans un second temps que nous utliserons la méthode du pincement.

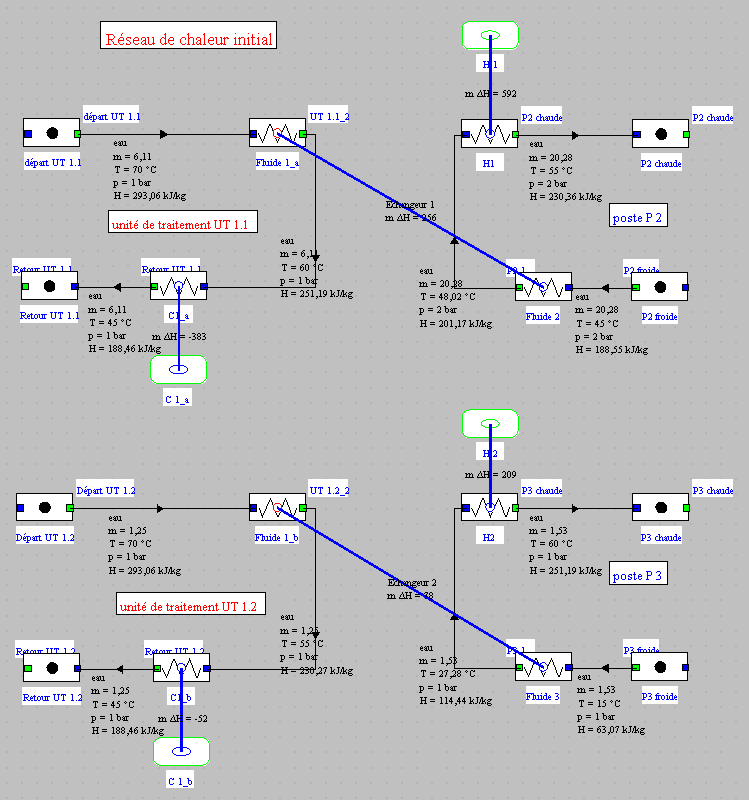

Modèle du réseau existant

Le chargement du modèle se fait par ouverture du fichier de schéma et d'un fichier de projet paramétré convenablement.

Charger le modèle

Cliquez sur le lien suivant : Ouvrir un fichier dans Thermoptim

Vous pouvez aussi :

- soit ouvrir le Catalogue d'exemples du menu « Fichiers de projet » (CtrlE) et sélectionner le modèle m7.1 dans la liste des modèles du chapitre Méthode du pincement.

- soit ouvrir le fichier de schéma (opt1RDC_init.dia) grâce au menu "Fichier/Ouvrir du menu" de l'éditeur de schémas, et le fichier de projet (opt1RDC_init.prj) grâce au menu "Fichier de projet/Charger un projet" du menu du simulateur.

Affichez la fenêtre de l'éditeur de schémas

Vous y voyez le schéma du modèle, avec les quatre fluides mis en jeu, leurs débits, les températures d'entrée et de sortie, les puissances thermiques échangées, et les échangeurs qui assurent les couplages entre eux.

Examinons les échangeurs de chaleur.

L'efficacité epsilon de l'échangeur 1 est égale à 0,4, et celle de l'échangeur 2 vaut 0,273.

Elles sont donc toutes eux assez faibles.

Voyons dans quelle mesure on peut les améliorer.

Pour l'échangeur 1 nous fixerons un pincement égal à 8 °C, ce qui est tout à fait classique pour un échangeur eau-eau.

Pour l'échangeur 2 on peut remarquer qu'il est loin d'utiliser toutes la puissance thermique disponible dans l'unité de traitement 2.

Il est donc possible de le paramétrer de telle sorte qu'il épuise complètement le fluide 1_2.

Avec ce paramétrage, le synoptique devient le suivant.

La puissance thermique à apporter passe à 570 kW, soit une réduction de 29 %, et celle des utilités froides à 204 kW, soit une réduction de 53 %.

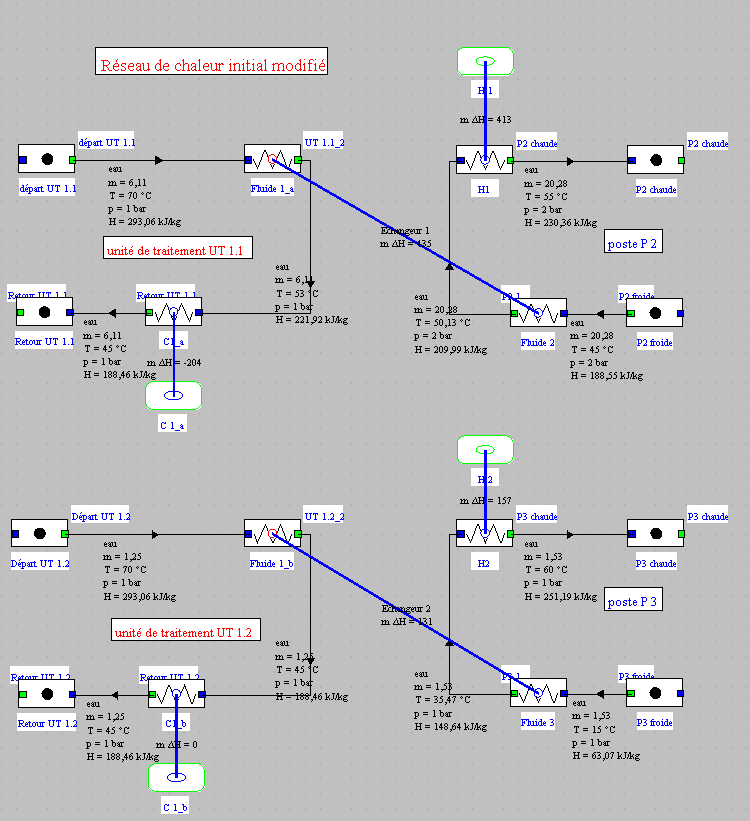

Modèle retenu pour l'optimisation par la méthode du pincement

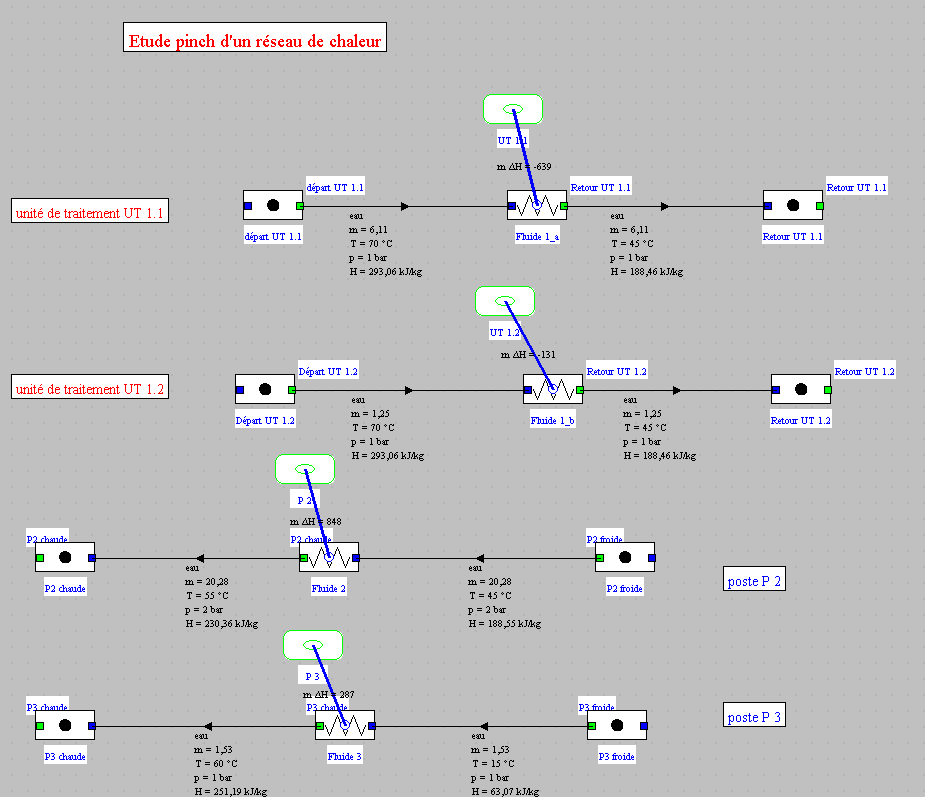

Comme on le sait, l'application de la méthode du pincement consiste à effectuer l'analyse des disponibilités et des besoins à partir des quatre fluides mis en jeu dans le problème.

On construit pour cela les courbes composites correspondant à ces fluides, ce qui permet de déterminer où se situe le pincement du problème.

Le modèle n'a pas besoin de représenter l'ensemble de l'installation existante : il suffit qu'il fasse apparaître les seuls fluides qui interviennent.

Il est donc beaucoup plus simple que celui que nous venons d'étudier, qui n'avait comme intérêt que de montrer les limites d'une optimisation "classique".

Chargement du modèle

Le chargement du modèle se fait par ouverture du fichier de schéma et d’un fichier de projet paramétré convenablement.

Charger le modèle

Cliquez sur le lien suivant : Ouvrir un fichier dans Thermoptim

Vous pouvez aussi :

- soit ouvrir le Catalogue d'exemples du menu « Fichiers de projet » (CtrlE) et sélectionner le modèle m7.2 dans la liste des modèles du chapitre Méthode du pincement.

- soit ouvrir le fichier de schéma (opt1RDC.dia) grâce au menu “Fichier/Ouvrir du menu” de l’éditeur de schémas, et le fichier de projet (opt1RDC.prj) grâce au menu “Fichier de projet/Charger un projet” du menu du simulateur.

Affichez la fenêtre de l’éditeur de schémas

Vous y voyez le schéma du modèle, avec les quatre fluides mis en jeu, leurs débits, les températures d'entrée et de sortie, et les puissances thermiques échangées.

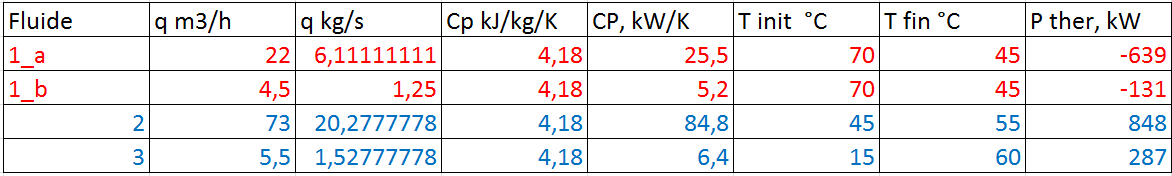

Le tableau ci-dessous récapitule les données du problème d'optimisation.

Vous remarquez immédiatement que les deux premières lignes de données ne diffèrent que par le débit et donc la puissance thermique. Les températures d'entrée et de sortie et le Cp du corps sont les mêmes.

Il serait donc tout à fait possible de les fusionner en sommant les débits, et de ne faire apparaître que trois fluides, le premier correspondant à cette fusion. Toutefois, nous ne le ferons pas ici, le fait que les deux fluides soient analogues ne posant aucune diffculté à Thermoptim.

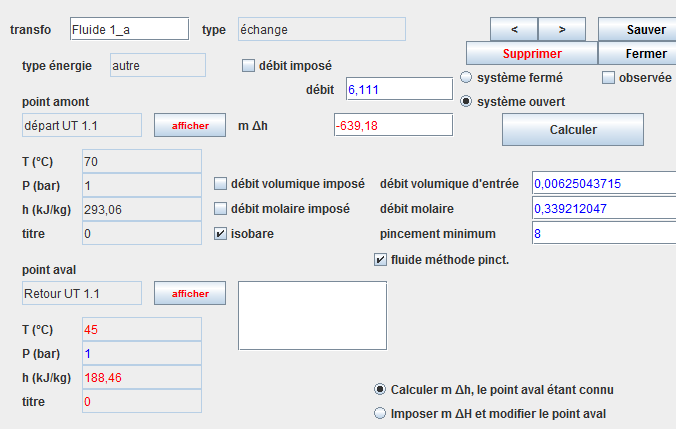

La figure suivante montre l'écran de la transfo définissant le fluide 1_a.

Pour la méthode d'optimisation, les deux paramètres principaux sont :

- l'option "fluide méthode pinct.", qui doit être cochée. Elle signifie que cette transfo fait partie du problème d'optimisation à traiter.

- la valeur du pincement minimum, qui doit être choisie en fonction du type de problème posé. Comme nous l'avons dit précédemment, une valeur de 8 °C convient ien pour des échangeurs de chaleur eau-eau.

Dans l'étape suivante, vous ferez connaissance avec l'écran de Thermoptim qui permet d'utiliser la méthode du pincement.

Présentation de l'écran d'optimisation

Au cours de cette étape, vous vous familiariserez avec la partie haute de l'écran d'optimisation.

Écran d’optimisation

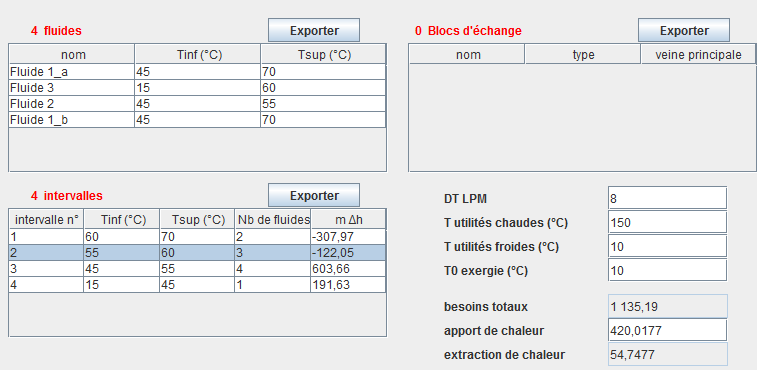

Il comprend quatre tables, dont seules les deux premières nous intéressent pour cet exercice :

- la table des fluides contient tous les fluides représentés par des transfos du type échange dans lesquelles l'option " fluide de méthode du pincement " est sélectionnée. Ce sont ces fluides qui sont pris en compte par les algorithmes d'intégration systémique implémentés dans Thermoptim.

- la table des intervalles contient la liste des intervalles construits par la méthode.

- la table des blocs d'échange contient les blocs d'échange qui peuvent être définis pour aider à apparier les fluides dans les échangeurs de chaleurs.

- la table des types observés montre les points ou transfos dont l'option "observé" a été cochée. Ce sont généralement les éléments que l'on modifie lors du processus d'optimisation, avant d'effectuer un recalcul.

Dans la partie médiane droite de l'écran apparaissent plusieurs champs, cinq d'entre eux étant éditables :

- DT LPM est la valeur minimale du pincement utilisée pour tracer le Lieu des Pincements Minimaux. Par défaut il est initialisé à 11 °C, mais ici on a entré la valeur 8, correspondant au pincement retenu dans cette étude ;

- T utilités chaudes est la température utilisée pour tracer l'objectif en utilités chaudes (besoins en chaleur). Nous l'avons fixée ici à 150 °C ;

- T utilités froides est la température utilisée pour tracer l'objectif en utilités froides (besoins en refroidissement). Nous l'avons fixée ici à 10 °C ;

- T0 exergie est la valeur de la température de référence pour les calculs exergétiques. Par défaut elle est initialisée à la valeur définie dans les paramètres globaux de Thermoptim. Si elle est modifiée à ce niveau, cela n'a pas d'influence sur les calculs d'exergie effectués par le simulateur ;

- besoins totaux représente la somme de toutes les enthalpies des fluides froids ;

- apport de chaleur est la valeur de la chaleur additionnelle qu'il faut fournir aux fluides chauds si les besoins totaux dépassent la chaleur disponible lorsque les contraintes de pincement sont prises en compte. Cette valeur est aussi souvent appelée "objectif énergétique" (energy target en anglais) ;

- extraction de chaleur représente la quantité de chaleur qui doit être extraite du système par les utilités froides. Notez que l'existence des pincements explique que l'on peut avoir dans le même temps des besoins de chaleur (à haute température) et de la chaleur à extraire (à basse température).

Utilisation des outils d'optimisation

Toutes les fonctions spécifiques à l'optimisation sont accessibles à partir de la fenêtre d'optimisation.

Elles travaillent en coordination étroite avec le simulateur, pour pouvoir facilement modifier les paramétrages des systèmes étudiés.

Chargement de l'écran d'optimisation

Vous accédez à l'écran d'optimisation, en tapant Ctrl M ou en sélectionnant la ligne "Outils d'Optimisation" du menu "Spécial" de l'écran du simulateur.

Si vous n'arrivez pas à le faire, cliquez sur ce bouton

Cet écran comporte deux menus, comme vous pouvez le constater par vous-même, le menu "Méthode d'optimisation" et le menu "Graphes".

Menu "Méthode d'optimisation"

- minimisation de l'appoint correspond aux températures décalées

- Courbes composites CCs, GCC construit les courbes composites

- Mettre à jour le problème met à jour la fenêtre d'optimisation à partir du simulateur

- Mettre à jour le problème et minimiser l'appoint enchaîne la troisième et la première lignes

- Exporter les intervalles crée un fichier texte appelé "interv.txt" dans le sous-répertoire "pinch" contenant toutes les informations sur les intervalles

- Exporter les blocs d'échange crée un fichier texte appelé " HXblock.txt" dans le sous-répertoire "pinch" contenant toutes les informations sur les blocs d'échange, ainsi que des calculs préliminaires des caractéristiques des échangeurs (efficacité, NUT, DTML, coefficient UA)

- Exporter les fluides de méthode de pincement crée un fichier texte contenant les données relatives à tous les fluides mis en jeu

Menu "Graphes"

- Tracer les Courbes des Facteurs de Carnot trace les courbes composites exergétiques

- Tracer les Courbes Panachées trace les courbes composites obtenues lorsqu'une partie des blocs d'échange est imposée.

- Tracer la CEFC trace seulement la Courbes des Ecarts des Facteurs de Carnot

- Tracer les Courbes composites trace ces courbes

Reportez-vous au tome 1 du manuel de référence de Thermoptim pour une information détaillée sur l'ensemble de ces notions.

En pratique cependant, seules deux lignes de menu vous seront utiles :

- Mettre à jour le problème, pour que Thermoptim établisse le tableau des intervalles et calcule les besoins en utilités chaude et froide

- Tracer les Courbes composites pour tracer ces courbes

Tableau des intervalles et besoins en utilités chaude et froide

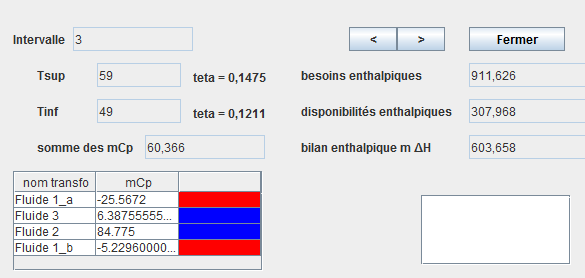

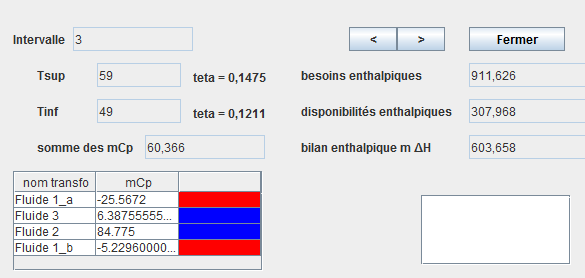

Vous pouvez examiner le contenu des intervalles en double-cliquant sur les lignes de la table située au centre gauche de la fenêtre.

Dans les fenêtres des intervalles, les fluides chauds apparaissent en rouge, les fluides froids en bleu.

Les bornes de température supérieure (Tsup) et inférieure (Tinf) sont indiquées, ainsi que les besoins et les disponibilités enthalpiques et le bilan enthalpique net, qui est positif si les besoins en chaleur sont supérieurs aux disponibilités, et négatif dans le cas contraire.

Les petites flèches en haut à droite permettent de faire défiler les différents intervalles.

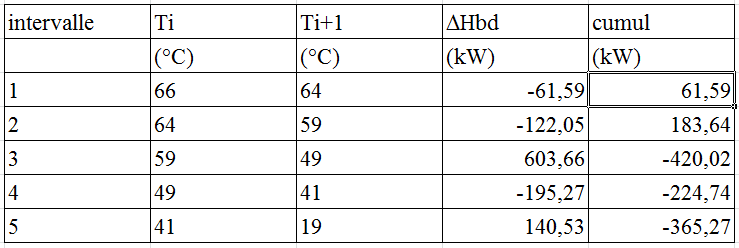

Construction du tableau des intervalles

Il est maintenant possible de construire le tableau des intervalles à partir des valeurs de ces écrans.

Reportez pour cela dans un tableur les valeurs des températures supérieure et inférieure de chaque intervalle, ainsi que la valeur de son bilan enthalpique net.

Vous remplissez un tableau du type ci-dessous, la dernière colonne étant obtenue en soustrayant les valeurs des bilans enthalpiques des intervalles déjà considérés.

Ce tableau montre que le déficit enthalpique maximal est égal à 420 kW, en l'absence de la chaudière, et qu'il prend place au niveau de l'intervalle 3.

C'est là que se situe le pincement du système. Compte tenu de la valeur du pincement minimum retenue (8 °C), cela correspond à 53 °C pour les fluides donneurs (chauds), et à 45 °C pour les fluides récepteurs (froids). Le déficit doit être compensé par un appoint d'utilités chaudes égal à 420 kW.

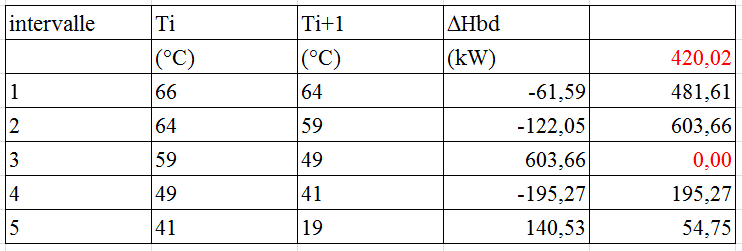

Si l'on modifie le tableau en apportant cette puissance à haute température, on obtient la figure suivante où le pincement correspond à l'intervalle dont le bilan global cumulé est égal à 0.

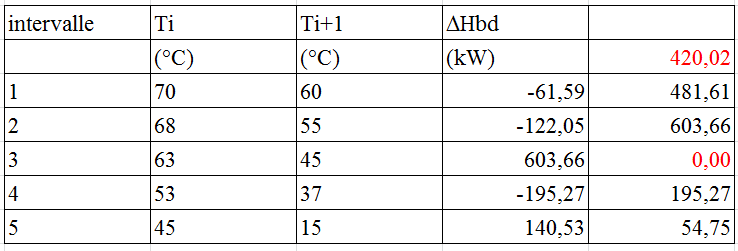

Rappelons que ce tableau est rapporté aux températures décalées de la moitié de la valeur du pincement minimum qui sont celles qu'utilise la méthode du pincement pour trouver l'optimum.

Pour obtenir le tableau relatif aux températures réelles, il suffit de soustraire 8/2 = 4 °C aux fluides froids, et d'ajouter 4 °C aux fluides chauds, comme le montre la figure suivante.

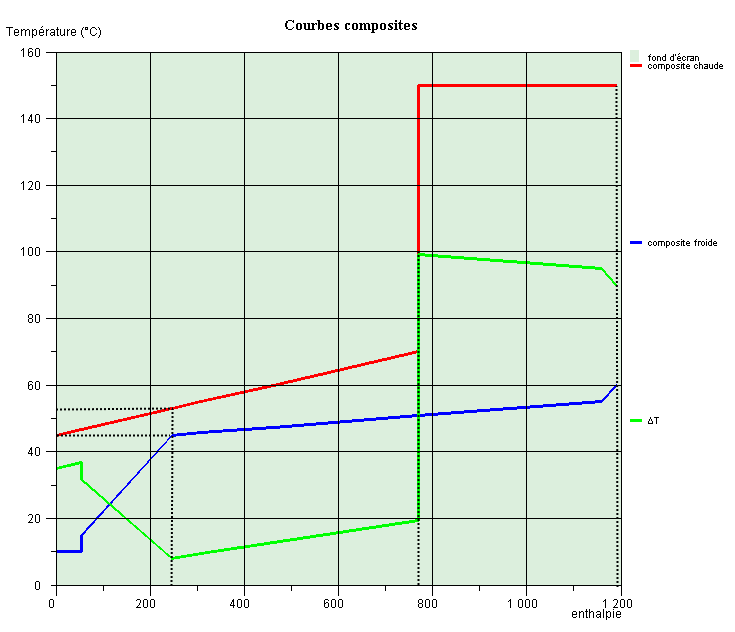

Tracé des courbes composites

Le tracé des courbes composites se fait en activant la ligne Tracer les Courbes composites du menu Graphes.

La courbe rouge correspond à la composite chaude, la courbe bleue à la composite froide, et la verte est la différence entre les deux.

Le pincement apparaît clairement à l'abscisse 247 (kW), pour une température de 45 °C au niveau du fluide froid, et 53 °C pour le fluide chaud.

Sur les courbes composites, le pincement sépare deux zones :

- la zone supérieure où les besoins de chaleur des fluides "froids" sont supérieurs à l'enthalpie disponible dans les fluides "chauds", et un complément de chauffage est nécessaire. Cette zone, déficitaire en chaleur, se comporte en puits de chaleur, et est appelée zone endothermique.

- la zone inférieure, où la situation est duale de la précédente : les fluides "froids" (besoins) sont incapables d'absorber toute la chaleur disponible dans les fluides "chauds" (disponibilités), un excédent devant être évacué par un fluide de refroidissement complémentaire. Cette zone, excédentaire en chaleur, se comporte globalement comme une source de chaleur, et est appelée zone exothermique ;

Les besoins en utilités chaudes et froides peuvent être lus sur l'abscisse du graphique.

On retrouve bien les deux valeurs affichées dans l'écran d'optimisation, à savoir respectivement 420 kW et 54,7 kW.

Les besoins en utilités chaudes sont réduits de 47,6 %, mais ceux en utilités froides ont diminué de 87,4 %, passant de 436 kW à 54,7 kW.

Si on les compare maintenant aux résultats de l'optimisation "classique", les besoins en utilités chaudes sont réduits de 26,3 % et ceux en utilités froides de 73 %, ce qui est considérable.

Ces résultats illustrent la puissance de la méthode du pincement.

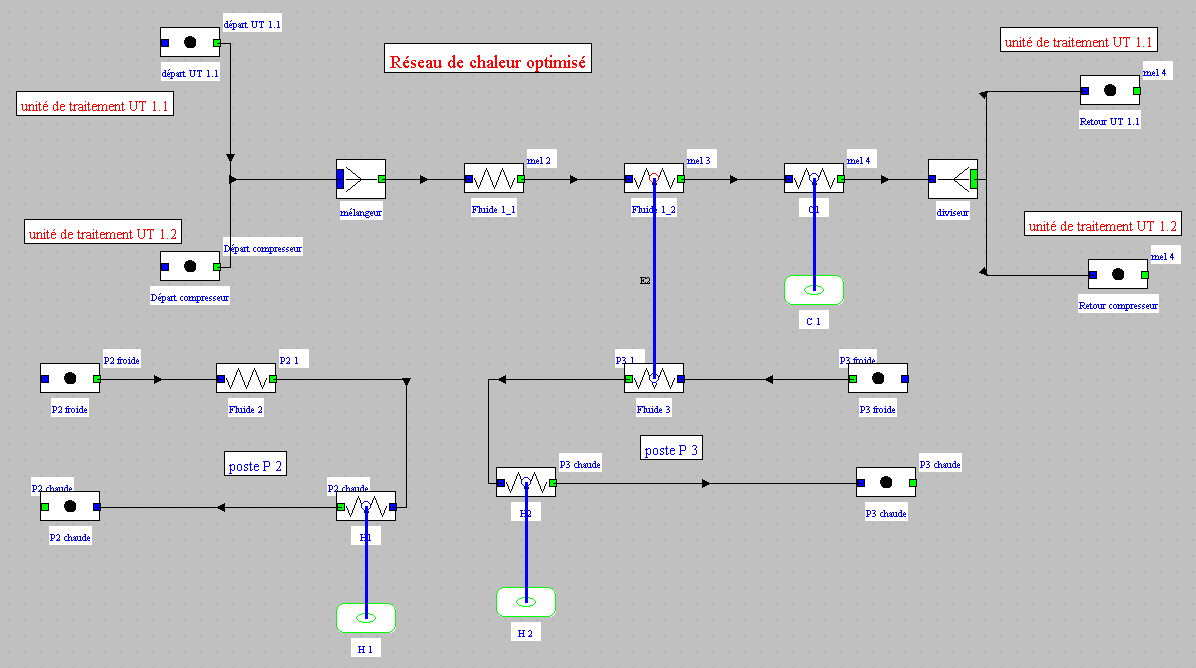

Construction du réseau d'échangeurs optimisé

Il est maintenant possible de s'intéresser au réseau d'échangeurs optimisé.

La procédure à suivre est la suivante :

- séparer l'étude des zones endo et exothermique ;

- commencer l'étude au niveau du pincement, et s'en écarter progressivement, afin de traiter en premier lieu le problème le plus contraint ;

- n'importer de l'énergie que dans la zone endothermique, n'en exporter que de la zone exothermique ;

- maximiser la charge des échangeurs (afin de minimiser leur nombre).

Cette procédure peut être assez complexe dans certains cas, mais, pour cet exemple, elle ne pose pas de problème particulier.

Analyse des intervalles au niveau du pincement

Il faut commencer par examiner les intervalles situés au niveau du pincement.

Il est clair que, en-dessous du pincement, le seul fluide froid qui apparaît est le fluide 3.

Il faut donc l'apparier avec les fluides chauds disponibles, et maximiser la charge de cet échangeur.

Construction de l'échangeur de la zone exothermique

Comme il y a un seul fluide froid et que les deux fluides chauds sont les mêmes au débit près, nous allons les mélanger pour qu'ils ne constituent plus qu'un seul fluide, que nous appellerons "Fluide 1", que nous subdivisons en deux transfos échange en série, "Fluide 1_1" et "Fluide 1_2".

Le point intermédiaire entre ces deux transfos (mel 2), qui se situe au niveau du pincement, est donc à 53 °C (fluide chaud).

En aval de cette dernière, nous ajoutons une nouvelle transfo "C1" pour représenter les utilités froides permettant de refroidir Fluide 1 à 45 °C.

De la même manière, nous ajoutons, en aval des deux transfos "Fluide 2" et "Fluide 3", deux nouvelles transfos "H1" et "H2" pour représenter les utilités chaudes.

Pour ces trois transfos représentant les utilités chaudes et froide, l'option "fluide méthode pinct." doit être décochée.

Le point entre Fluide 3 et H2 (p3_1), lui aussi au niveau du pincement, est donc à 45 °C (fluide froid).

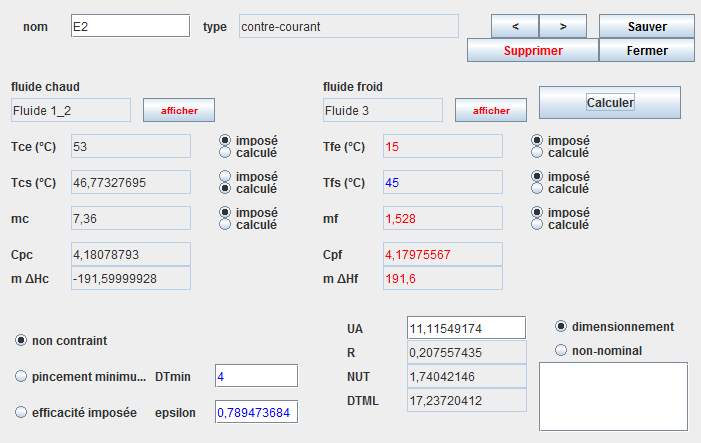

On peut enfin coupler Fluide 1_2 et Fluide 3 par un échangeur, appelé E2.

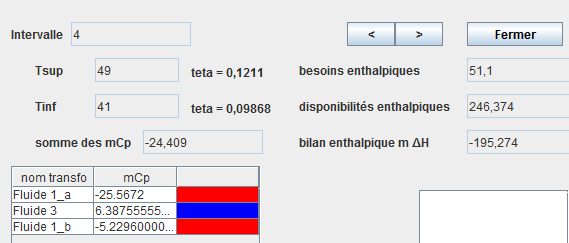

On aboutit à un schéma de ce type.

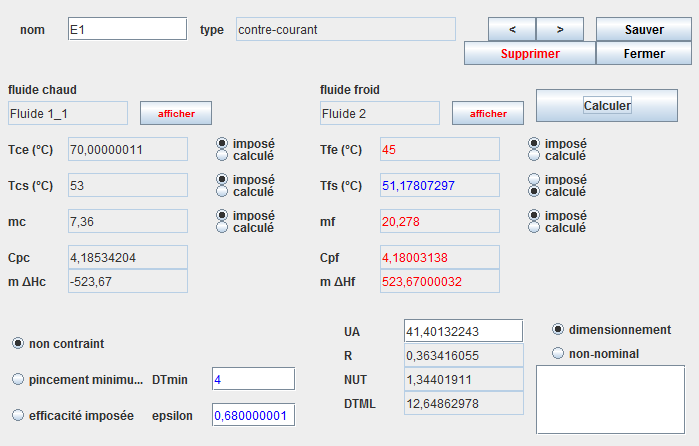

Le paramétrage de l'échangeur E2 est le suivant.

Les températures d'entrée et de sortie du fluide 3 sont connues, ainsi que son débit

La température d'entrée du fluide 1 est connue, ainsi que son débit

Cinq contraintes étant imposées, l'échangeur est calculable, et la température de sortie du fluide 1 peut être déterminée.

L'efficacité de cet échangeur est égale à 0,79.

Construction de l'échangeur de la zone endothermique

Pour terminer le réseau, il suffit de coupler les transfos Fluide 1_1 et Fluide 2 par un échangeur E1 dont e paramétrage est le suivant

Les températures d'entrée et de sortie du fluide 1_1 sont connues, ainsi que son débit

La température d'entrée du fluide 2 est connue, ainsi que son débit

Cinq contraintes étant imposées, l'échangeur est calculable, et la température de sortie du fluide 2 peut être déterminée.

L'efficacité de cet échangeur est égale à 0,68.

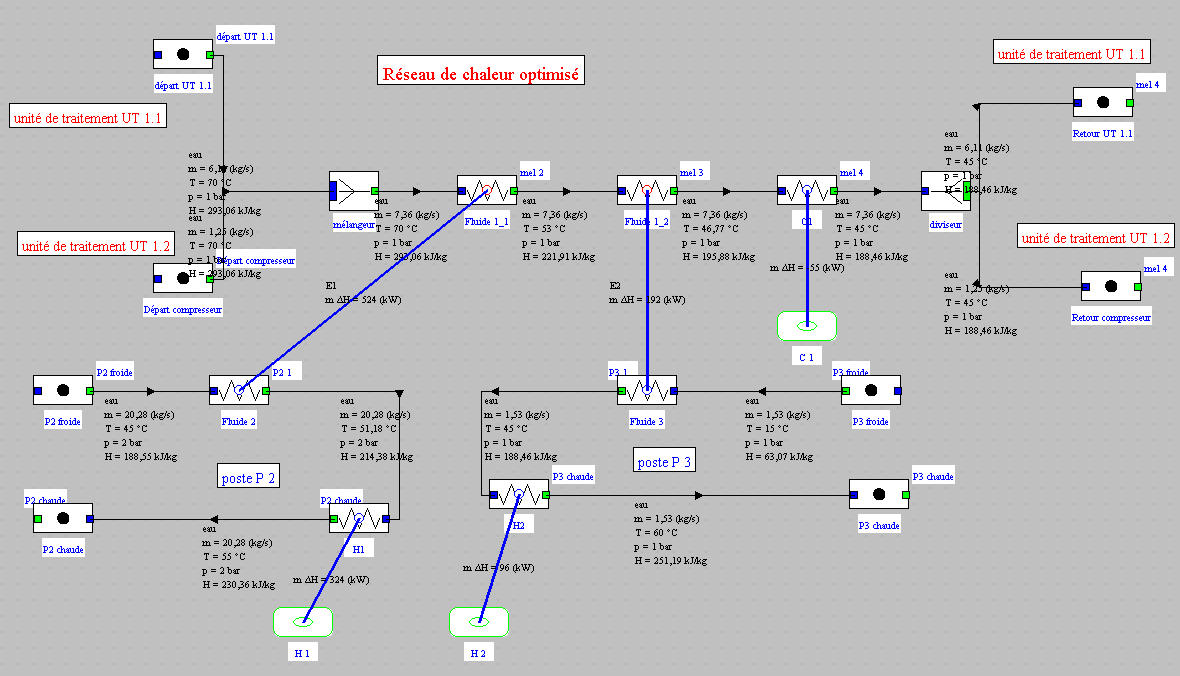

Synoptique de l'installation optimisée

On aboutit à un schéma de ce type.

Charger le modèle

Cliquez sur le lien suivant : Ouvrir un fichier dans Thermoptim

Vous pouvez aussi :

- soit ouvrir le Catalogue d'exemples du menu « Fichiers de projet » (CtrlE) et sélectionner le modèle m7.3 dans la liste des modèles du chapitre Méthode du pincement.

- soit ouvrir le fichier de schéma (opt1RDC_Ech.dia) grâce au menu "Fichier/Ouvrir du menu" de l'éditeur de schémas, et le fichier de projet (opt1RDC_Ech.prj) grâce au menu "Fichier de projet/Charger un projet" du menu du simulateur.

Comme vous pouvez facilement le vérifier, la somme des puissances nécessaires pour les utilités chaudes est égale à 420 kW, et la puissance de refroidissement du fluide 1 est de 55 kW.

Ce réseau d'échangeurs correspond donc bien à l'optimum mis en évidence par la méthode du pincement.

Conclusion

Cette exploration vous a permis de découvrir comment peut être mise en application la méthode du pincement pour optimiser un réseau de chaleur.

Vous trouverez de plus amples développements sur ce sujet dans les deux pages suivantes du portail Thermoptim-UNIT :

Intégration thermique ou méthode du pincement

Présentation de la méthode d'optimisation de

Thermoptim

- comment dimensionner les deux échangeurs E1 and E2 que vous venez de construire,

- et comment comparer les bilans exergétiques de l'installation initiale du réseau optimizé.

Activez la ligne de menu Mettre à jour le problème et minimiser l'appoint.

Thermoptim établit la table des intervalles et calcule les besoins en utilités chaude et froide.

Un message vous informe qu'il faut un appoint de 420 kW et vous demande si vous souhaitez enregistrer cette valeur

Répondez "OK"

Souvenez-vous que la puissance d'appoint totale à fournir dans l'installation existante est de 801 kW.

L'application de la méthode d'optimisation montre qu'il existe un réseau d'échangeurs permettant d'économiser 47,6 % d'apport de chaleur par les utilités chaudes !